当店が縫製を40年以上依頼している日本国内の縫製工場は毛芯縫製専門工場として、現在三ツ星という高い評価をいただいております。ここの縫製工場は既製品製造工場からオーダーに移行した工場とは違いもともと、ハンドメイドのオーダー職人不足を補うために発足した工場で、ハンドメイドテーラーが洋服を仕立てる工程を合理的に「シミュレート」した工場です。

家屋やビルディングを建てるとき基礎工事が重要なのに似て、洋服について芯はとても重要です。その良し悪しが耐久性だけではなく見た目に大きな違いを生みます。当店の洋服はすべて毛芯縫製となります。(毛芯縫製に向いていないコットンジャケットは除きます。)

使用する毛芯は以下の3種

1.日本最高モデリスタ柴山登光先生肝いりの「本バスフル毛芯」

2.肩が丸い「ambai」に使う「タテポリエステル、ヨコウールの超軽量フル毛芯」(5/21解説)

3.カジュアルなアンコン仕立てで使う「超軽量のハーフ毛芯」

毛芯でスーツを製作する工程

日本国内の縫製工場内で毛芯でスーツを縫製する工程、特に芯据えと呼ばれる毛芯を取り付ける工程中心にご説明いたします。裁断、仕上げの解説は今回は省略したします。

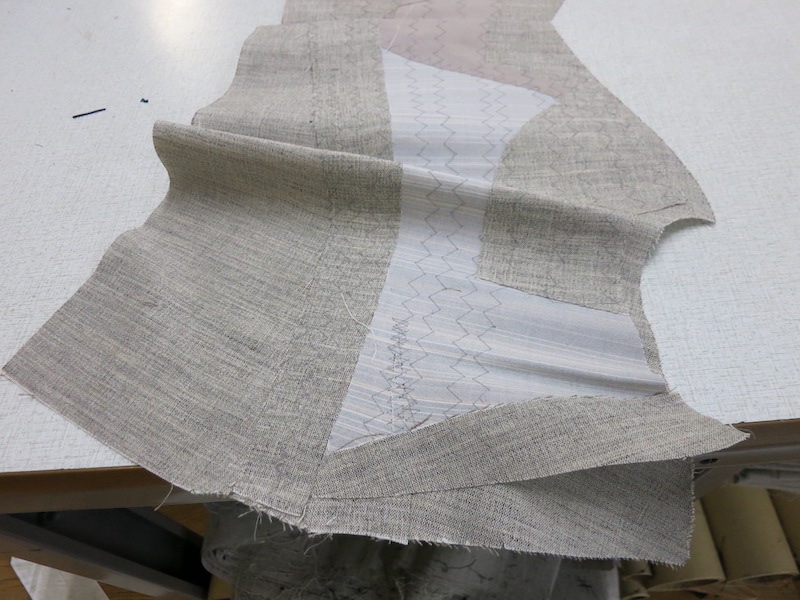

1.これが本バス毛芯です。

それ以前の毛芯が200gを越えていていたのに比較して軽い毛芯となっています。中央部の白い部分が胸のボリュームを付けるために毛芯にプラスして縫い付けた本バス芯。これは馬の尻尾の毛の一本毛で作られた織物です。日本では肩だけに使われていましたが、25年前ナポリのスーツを分解してみたらこれが胸に入っていて立体感を出しているのに気づいてそれから使っています。イタリア語ではCRINE DI CAVALLOと呼ばれています。

2.芯据え前のプレス、水分を与える。

毛芯を前身頃に縫い付ける前に軽くプレスをしながら均質な霧を発生させるプロ用機器で水分を与え状態を安定させます。腰ポケットなど一部パーツは出来上がっています。

3.湿度管理のためのエージング

加湿スペースに入れて、湿度ををなじませるため約10分間エージングを施します。イタリアから輸入された高級既製服の表面が波打っているという現象をときどきききます。これはイタリアの縫製が劣っているわけでなく、地中海性気候のイタリアから高温多湿の日本への輸入のため服地の表面が伸縮し波打つ現象をさします。こういうことを起こりにくくするため、表地に湿気を加えてしばらく置いておくエージングの過程は日本の服作りでとても重要なプロセスとなっています。毛芯はシャーリングによって縮ませておきます。そのあんばいがきれいにできるかのファクターにもなります。

4.重要な工程「芯据え(しんすえ)」

高いスキルをもつベテランの技術者が毛芯と前身頃を安定させた上、前肩に仕上がるようにイセ込みながらしつけ糸で芯据えをしていきます。毎日何十着も行いますので熟練の技は高度で、ベテランのハンドメードテーラーが見学してもその技に驚くことすらあります。

5.八刺(はざし)

ラペルのロールを綺麗に仕上げるため「八刺(はざし)ミシン」でハンドメイドのオーダーのように毛芯と前身頃を縫い上げます。「八刺(はざし)ミシン」はヨーロッパ製で1000万近くする非常に高価なミシンで、ハンドメイドオーダーの技術を再現します。

6、中間プレス

6.身頃と毛芯が縫い上がると立体感を保つため工程中に中間プレスを施します。この工程はハ刺し(はざし)ミシンで前身頃と毛芯を縫ったラペルを美しくロール感を表現するため行います。中間プレスというのは、縫製した最終工程でプレスをするだけでなく工程の途中で何度もプレス工程があるという意味です。

芯据えには実際にはさらに細かい工程は含まれますが、わかりやすいように省略しました。約500の工程を経て一着のスーツは出来上がってきます。

工場縫製はテーラー店のハンドメイドと比べると下に思われていますが、実はミシンを使ってはいますが「手作業の集積」となります。500の工程を経てはじめて立体感が産まれるのです。その流れをみると本当に技術者、オペレーターさんの努力には頭が下がります。