まだ当店はなく田中羅紗店と言われていた頃。1977年メインの商売のテーラーに服地を売る商売だけでなく、消費者の方に直接オーダースーツを販売することになった。最初に縫製をお願いした工場は出来上がりの品質が不安定でクレームも多く問題が多かった。父はほとほと困って縫製工場を探していた時に、昨日ブログで紹介の御幸毛織シャリックを縫い上げた試作ジャケットを服地商社の営業マンが当店に持ってきた。父はその一着を見て、こんな薄くて縫製困難な服地を美しく縫い上げる工場ならどんな服地でもキレイに仕立てあげるに違いないと考え、その工場に当店のすべてのオーダースーツ、ジャケットの縫製をお願いすることとなった。その日からいままでずっと36年間、当店のメンズのスーツ、ジャケット、パンツ、コートはその縫製工場が縫製を担当している。金額によって、デザインによって、縫製ランクによってなど工場をコロコロ変えるテーラーが多いが、ずっとひとつだけとの縫製工場といういうお店は案外珍しいのではないか。

その工場の基本コンセプトが「手縫いオーダーの技術を縫製工場に置き換える」ことである。基本がハンドメイドオーダーと同じ毛芯仕立てを専門とした縫製工場ということ。ハンドメイドオーダーのテーラーが裁断前に服地を安定させるために地のしをするように裁断前にはすべての服地を縮絨(しゅくじゅう)というプロセスを通し安定させている。また使っているCADはハンドメイドテーラーの裁断をぼぼ完璧にシミュレーションするガーバー社の高度なシステムを使っている。貼るだけでキレイに仕上がる接着芯仕立てと違いけっして容易ではない毛芯仕立てだが湿度管理をして高温多湿な日本の気候に対応する技術を積み重ねている。縫製の各プロセスごとに日本最高モデリストの柴山登光先生のアイディアと指導が行き届いているのがわかる。縫製の途中でも幾つかの中間プレス工程を施し、パンツのくせとりなど通常テーラーしかやらない技術を工場でも行っているのもその一つ。縫製工場というとハンドメイドテーラーと違ってオートマティックに洋服が出来上がると誤解している方も多いが、実はハンドメイドの分業化である言っていい。下の解説画像を見てもわかるが縫製工場はロボットが自動的に縫うような工程はなくテーラーがやる方法をオペレータとよばれる技術者が分業して行っているまさに手作業の集積である。

先日も国際衣服デザイナーエグゼクティブ国際協会から最優秀縫製工場として三ツ星に選ばれた。まじめに技術と向かい合っているあかしである。こんな素晴らしい縫製工場と36年も長く付き合うことができてほんとうに幸せなテーラーだと思っている。

まず服地を検反する。光に透かして行う。

検反が終わったら大型の縮絨(しゅくじゅう)機にかけて服地を安定させる。

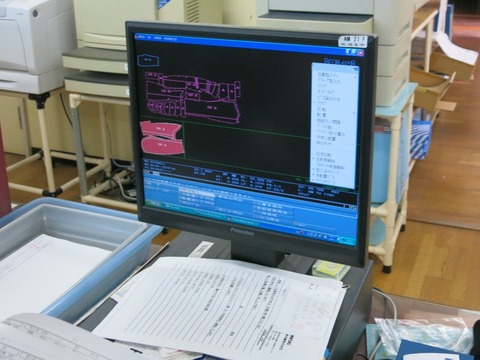

採寸データをCADに入力。このCADの技術も20年以上前から他社に先駆けて導入したもの。 ここで補正やサイジングデータで元のパターンからお客様の体型に変化させる。テーラーの頭の中で行う作業をここで行うことになる。

裁断は自動的に行う。

チェック素材は柄合わせが必要なため手裁断となる。

手裁断の工程は高級ハンドメイドテーラーとなんら変わりがない。

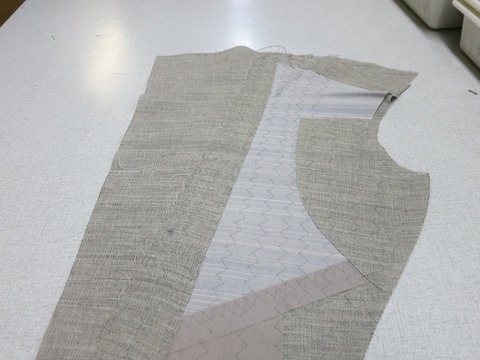

当店で使用の本バス毛芯。 薄い毛芯の中央部に馬の尻尾の一本毛を横糸に使った本バス芯が縫い付けられている。かっては肩のラインを安定させるためだけに使ったが、イタリアのサルトと同様コストがかかかるが胸に大きく使うことで立体感を表現できるようになった。

まず服地と芯地に十分な湿度を与え、プレスする。

30分ほど湿度を安定させるためエイジング

それからハ刺しミシンで芯据えを行う。

正確に縫製するためしつけミシンを打つ。

前肩になるよう中間プレス。

これも立体的な美しいショルダーラインを作る中間プレス。

パットを付けるため肩の形になったミシンを独自に開発。

オペレーターのみなさんの心のこもった仕事が当店の洋服を支えている。

柴山登光先生指導のもとのクセ取り。

熟練のひっぱり強度をつけながらパンツのクセ取り。これにより断然美しくはきやすいパンツになる。

最終仕上げアイロン

前肩を最終的に実現するプレス機

肩はスーツの命、これを最終的に仕上げる大型プレス機。ラペル後ろを確認する鏡に注目。

最終的な検品工程。