今週末から当店のスーツ、ジャケットについて新しいパターン(型紙)を追加採用する。パターンとは洋服の基本設計図である。日本最高のモデリスタ柴山登光先生が制作し、一年以上かけて縫製工場と校正、修正をかさね完成した。

現在までのパターンについて

10年前に採用した当店が現在使っているパターンは馬の尻尾で出来た芯、本バス芯の使用を前提した柴山登光先生の傑作パターンである。はじめてこのパターンを使ったときにはその洗練された姿に本当に感銘を受けたものだ。それ以前はYA ,A,BというJIS基準という日本のサイズ規格に沿ったものを使っていたのだがそのパターンはイタリア式の46、48、50というサイズ展開だったのでそれ自体が当時では斬新だった。 そのパターンは私どものスーツを仕立てている縫製工場と柴山登光先生が取り組んだパターンとしては2代目だったのだが、初代はどちらかというと無難で特徴もあまり感じなかったのに比べると、そのパターンは柴山先生がイタリアの洋服学校セコリで学んだパターン作りのノウハウやアットリーニ、キトン、ブリオーニに表現されていた当時のクラシックスーツの重要なエッセンスが網羅してあり、それ以前のスーツに欠けていた「バストの高さ」「ウエストの絞りの美しさ」が表現されていたのがこのパターンの最大の特徴だった。セレクトショップの扱うスーツとも対等、それ以上に戦う事が出来るとわたしは確信して、私どものスーツはすべてそのパターンにすることにした。通常、工場でスーツを縫製する洋服屋は複数の工場を使い、かつ複数の種類のパターンをつかうのが常識ではある。でもわたしはこのパターンの完成度に強く惹かれ当店に来店されるすべてのお客様に毛芯、本バスを前提としたこのパターンを使用することにしたのだ。それから10年ぶりとなる今回の新しいパターンだが毛芯、本バスを前提とするということは当店の根幹でもあるのでこれについては全く変わりない。

新しく完成したパターン

パターンとサイジング

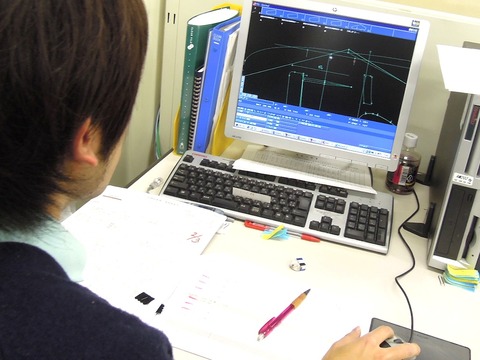

完成したスーツ、ジャケットのフォルムを決定するのは実はパターンだけではない。 パターンそのままでまったくサイズを変更しないとパターン=フォルムとなるが、オーダースーツの場合ほとんどそのままで良いという事はありえない。オーダーされるお客様の寸法にあわせてサイズを決める「サイジング」が必要になる。現在、工場生産のオーダーではCAD(コンピューターアシステッドデザイン)をつかって製図して裁断される。これは熟練テーラーが裁断するノウハウをすべてコンピュータに入力してある。パターンの寸法とテーラーが指示する寸法に差異があるとそれに従い、そのサイズ変更により影響を受けるパーツすべてに差異を均等に割り振りフォルムが変わる。たとえばパターンのウエスト周りの寸法が90cmで指示を86cmにしたとすると差の4cmを各パーツに割り振りパーツの形状を自動的に小さくする。それでウエストが絞られたスーツの形が実現するのだ。サイジングのプロセスはこうなる。

- お客様の寸法をメジャーを使い計測する。(採寸)

- その寸法を考えた上でパターンを活かすためなるべく変更が少なくてすむパターンを選択する。

- なにも変更しない元のサイズのパターンをお客様に着ていただきその状態を肩幅、胸幅、ウエスト、長さなどを観察する。

- その観察にもとずきパターンからの変更する数値を決める。

設計した線を柴山先生とつぶさに検討する。

縫製工場ではCADでひとつひとつ正確にお客様ごとの補正を入れながら裁断する。 これにより熟練裁断士が裁断した以上の精度で裁断する事が可能になった。

CADで正確にかつ一着ずつサイズを変えながら裁断する。